品質保証体制

品質マネジメントシステムは「ゼロ・ディフェクト」という命題に生まれ、そこから大きく発展しました。一度世に出た 「製品」は、ユーザーの酷使に十分耐える品質・性能を長期間に亘り維持しなければなりません。つまり 「製品」と、「サービス」に付加された「品質」に、ユーザーから「絶対の信頼を得る」事が基本概念であります。

R&Kでは、ユーザーのニーズにかなった製品を、タイムリーにデリバリーする事を目標にし、先進的な 製品の開発と製造に日夜勤めています。

そして、この品質マネジメントシステムの目標を達成するために、下記の活動に注力をしています。

- 新製品企画立案・開発・設計

- 信頼性分析・評価

- 故障解析・改善

新製品企画・開発・設計・生産

R&K基本方針は、まず新製品の企画・開発・設計の段階から、各々品質管理の基本概念を導入し、実行に移しています。 加えて、生産には少なくとも次の5つの要素が必要です。

- Method (製造方法)

- Material (原材料・部品)

- Machine (設備・測定器・治工具)

- Man (人)

- Measurement (測定方法)

これらの5Mについて検討し、新製品の設計品質から、より良い製品を創り上げる生産方法を確立する努力をしています。

- Method (製造方法)

製造標準書を作成し、製造方法と手順を明確化し、教育、訓練することで安定した製造を行っています。

- Material (原材料・部品)

高い品質の製品を作る為に、それ相応の原材料・部品を投入する必要があります。パーツの規格を十分に検討の上、最適と判断したものを実際に試用し、総合的な見地から正式に採用を決定します。これらの採用基準は、品質、信頼性、価格、納期、競争力、永続性等、色々な観点から厳選された物を、更に選りすぐって決定します。

- Machine (設備・測定器・治工具)

製品の品質・信頼性・競争力を確保の為、それ相応の設備・治工具を使用しなければなりません。また製品、半製品、部品の工程の状況を観察し、それぞれの状況に見合った測定器を配置する必要があります。特に新たに設備を導入する場合には、その性能が製品の品質に極めて大きな影響を与える事があります。

従いまして、測定器の精度の管理についても高度の精度管理がなされなくてはなりません。これを怠ると、判定の基準になる測定器がモノサシとしての役目を失ってしまいます。

R&Kでは、測定器の精度を管理するため、最低年1回校正を義務づけています。現有の測定器はネットワーク・アナライザーを始め、スペクトラム・アナライザー、シンセサイザーなどの測定器が1ヶ年のサイクルで定期校正されています。校正された測定器は全て有効期限を明記の合格ラベルが貼られ、個々に校正結果を記録し保管しています。トレーサビリティは、R&K所有の測定器の精度が国家標準と、どの様に結びついているのかを体系づけて定めているものです。R&Kでは、各測定器の精度をより国家標準に近いものにするため、校正作業をJCSS認定事業者(公的に認定された校正機関)に委託しており、R&Kの計測器のトレーサビリティを管理しています。

- Man (人)

人材確保・訓練が最も重要で難しい内容です。必要技術や知識を備えた人材を確保しなければなりません。しかも、新製品の場合には全く新しい技能や知識が必要となるため、それらを習得しなければなりません。しかし市場のニーズの高まりから開発期間も短く、限られた時間で十分な技能や知識を習得することは容易ではありません。

R&Kでは今後も市場のニーズに応えられる製品を企画すると共に、未来を見通した教育を続けて行きます。

- Measurement (測定方法)

仕様書ならびに作業指示書等で測定方法を明記し、同じ測定作業を踏襲することで、安定した測定を行っています。

信頼性試験

図面上での設計が終了した後、図面に基づいた試作品を作り、これによって試験を行い、初めての真の信頼性と品質を確認する事ができます。それ故、信頼性試験は、評価の手段として品質保証活動の要です。信頼性試験は、単に評価のみを目的としているのではなく、信頼性試験で故障したシステムは装置に対して故障のメカニズムを解析する手がかりとなり、また、試験条件のストレス限度を知る事もできます。試験は、システムや機器の開発段階から各段階にわたって、逐次それぞれの段階の目的をもって実施されます。品質保証の段階順に開発試験、環境試験、認定試験、出荷試験、更に、試験内容によっては寿命試験および特殊試験などがあります。

開発試験は、開発を目的とした試験として、開発試験または設計開発試験を行います。この種の試験は、パーツ、アイテムレベルのもの、またはエンジニアリングモデルを用いた簡易試験の様なものから、開発して組み上げる『システム』を用いて行なうシステム試験などがあげられます。この試験の目的は開発設計の改良と改善にあります。またある意味では、開発試験ソフトウェアによるシミュレーション試験もこの一部と考えることができます。環境試験はシステムや機器を使用する条件を詳しく調べ、実験室や恒温槽の環境条件によって置き換えて実施します。R&Kでは、基本的にJISに基づいた試験方法で行なっています。

この環境試験とは、変化させる環境特性によって、

- 温度試験(高温、低温、高湿)

- 振動、衝撃、落下試験

- 塩水噴霧試験、耐腐食試験、不飽和蒸気加圧試験などがあります。

温度・湿度の条件について考察すると、寒冷地と乾燥地帯では極端な温度変化・湿度変化があります。さらに、設置場所、日照条件、保管場所、輸送条件等、あらゆる過酷な条件を想定して実験します。製品が様々な条件下で長時間さらされると、化学的または物理的性質の変化を引き起こすことになります。例えば、酸化、腐食、磨耗、クラック、ユルミなどいろいろな変化が生じます。これらの影響は製品の欠陥部分、弱い部分で顕著となり、製品性能の低下または故障となって現れます。

環境条件を明確にして、完成品に使用する材料や部品は、条件に十分に耐えるものを使用しなければなりません。しかし、設計に於いて耐環境性のある材料や部品を選定しても、欠陥のあるものが混入していた場合や、工程中のミスなどで耐環境性が損なわれることがあります。環境試験のもうひとつの目的は、このような結果が含まれていないことを実証することにあります。それ故、環境試験は製品に加わる最も厳しい条件で実施します。

最終段階の試験は、出荷前に行なう性能・品質評価または出荷可否のための試験です。この場合、システムや製品の中よりサンプル抽出し分離・分解して行なう試験方法もありますが、R&Kでは、全数検査を行い、全数の製品にダメージを与えることなく、情報を収集しスクリーニングする方法を採用しています。

寿命試験は、信頼性試験の中で一番よく引き合いに出される試験項目です。加速寿命試験は、製品に対して試験時間を短縮し、費用を軽減する方法として行ないます。これはストレスが大きくなると寿命が短くなることを利用して試験を短縮しようとする狙いがあります。どの様にストレスを大きくするかが問題で、ストレスが大きくなったため故障モードが変わるようでは加速寿命試験とは言えません。換算するため同じモードの故障であって、同じメカニズムによる故障でないといけません。故障メカニズムが分かると、その加速の割合も分かり加速寿命試験としての条件を満たします。

また、大きく見て特殊試験は、製品の時間的な安定性、故障率、MTBFなどを調べるために実施するものです。量産部品の場合には、環境試験に合格する様な製品に対して特殊試験を実施します。特殊試験は、環境試験より長時間の試験とサンプル数を必要とします。そのため特殊試験は破壊試験となります。

-

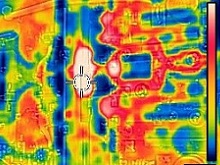

実際の高周波試験状態で、サーモグラフィーを用い高周波電力増幅器を実際に駆動させた状態の温度変化の経過を観測します。 サーモグラフィーは、高周波電力増幅器の部品を全て一度に、赤外線画像で見ることができ、何が問題かを即座に見つけ出すことができます。

-

このHAST試験器はDUT電源を入れ実際の高周波動作を行いながら、湿度に起因するマイグレーションや湿度侵入等不飽和加圧水蒸気試験を行います。

-

この投影型投影機は、最終製品の仕上がり寸法をデジタル表示させる装置であり、特に据付ターンテーブルでは正確な角度測定が準備されています。

故障解析・改善

信頼性の向上に於いて故障解析は最も基本的な仕事のひとつです。 故障解析は、開発・設計・試作・製造・使用の全ての段階で発生する異常や故障について、その原因を調べ必要な対策を講じない限り、対象品の信頼性の向上はありません。従って故障解析のない信頼性の改善や管理活動は考えられません。R&Kでは、出荷した製品に万が一にも不具合が発生した場合にはまず電話またはメール等で不具合の内容を伺い、次にその製品を返送していただき徹底的にその不具合原因を追究致します。

不具合と一言にいっても数限りない原因が挙げられますが、主なものを挙げますと、

- 内部使用部品の不良によるもの

- 製造が不適切なもの

- 工程の管理が不十分なもの

- 品質規格や検査項目が曖昧なもの

- 検査ミス、検査管理の不徹底によるもの

- 輸送・保管中に品質が変化したもの

- ユーザーの取り扱い不注意によるものなどがあります。

ユーザーからのクレームには早急に故障解析を行い、報告書をもってユーザーに報告し、ご了解が頂けるように致しております。しかしながら、これだけの処置で済むわけではなく、顕在する不具合の影に同種の不具合が潜在している可能性も考慮し、再発防止の処置を取る必要があります。R&Kでは、不具合の状況をよく調査分析して不具合の原因を的確に掴み、適切な対策を実施し、再発防止に努めています。

また、解析時のデータや事故内容について連絡し、現在の検査のやり方が適切かどうか、社内の品質保証の機能として改善の余地がないかどうかを検討し、対処しています。